服務熱線

17701039158

技術文章

TECHNICAL ARTICLES 更新時間:2025-09-25

更新時間:2025-09-25 點擊次數:37

點擊次數:37

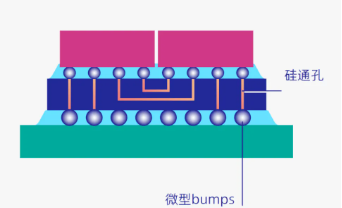

隨著半導體工藝不斷進步,芯片集成度越來越高,3D堆疊技術成為提升芯片性能的關鍵途徑。硅通孔(TSV)作為3D集成電路中的“垂直電梯",承擔著連接不同芯片層、實現高效電氣互連的重要功能。

這種技術的核心是在硅晶圓上制作垂直貫通的微小通孔,并填充導電材料。TSV技術能顯著提高芯片內部互連密度,降低信號傳輸延遲,從而提升系統整體性能。

然而,TSV結構的測量卻面臨巨大挑戰。為了實現更高集成度,插入層需要薄化,通常達到微米級別,形成高深寬比結構。這類結構深度大、開口小,傳統測量方法難以準確捕捉其三維形貌。

技術挑戰:高深寬比結構的測量難題

在3D集成電路制造過程中,插入層深度是決定堆疊密度與電性能的關鍵參數。為了最大限度減少空間占用,該層被設計得極其薄,通常只有微米級尺度。

這就形成了高深寬比結構——深度遠大于寬度的微小孔洞。例如,一個典型的硅通孔可能具有10:1的深寬比,意味著如果孔徑為10微米,深度則達到100微米。

這種“深而窄"的結構特征使得傳統測量手段束手無策。接觸式測量可能損壞樣品,而普通光學測量方法則無法捕捉如此深孔的底部信息。測量精度的不足直接影響了工藝優化和產品質量控制。

創新解決方案:S neox 3D光學輪廓儀

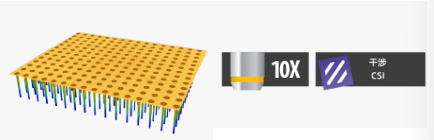

面對這一行業痛點,SENSOFAR S neox 3D光學輪廓儀提供了創新性的解決方案。該設備采用先進的干涉測量技術,專門針對高深寬比結構的精確測量而設計。

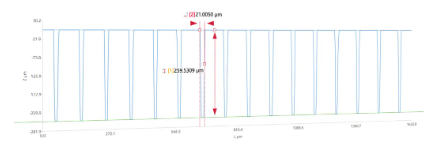

S neox系統的核心優勢在于其高分辨率和非接觸式測量能力。通過使用10倍干涉鏡頭,系統能夠對這些小而深的孔進行精確測量,獲取詳細的三維輪廓信息。

測量過程中,設備發射的光束能夠到達孔底部,并通過干涉圖案的變化精確計算深度信息。配合SensoPRO數據分析軟件,研究人員可以輕松獲得硅通孔的完整三維形貌圖。

應用效果:實現精準測量與質量控制

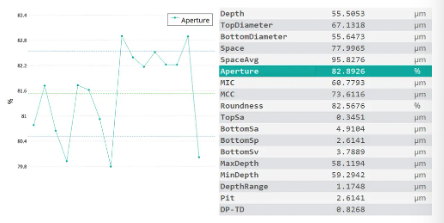

實際應用表明,S neox 3D光學輪廓儀在高深寬比硅通孔測量方面表現出色。系統能夠清晰呈現孔的幾何特征,包括深度、寬度、側壁角度等關鍵參數。

通過獲取的高精度數據,工程師可以優化TSV制備工藝,提高產品良率。例如,準確測量電鍍填充程度可以避免孔內空洞問題;監測側壁粗糙度有助于改善絕緣層覆蓋均勻性。

更重要的是,這種非接觸式測量方法不會損壞樣品,允許在制造過程的不同階段對同一產品進行多次測量,從而實現全過程質量控制。

行業影響:推動3D集成電路發展

S neox測量解決方案的應用,為3D集成電路行業提供了強有力的技術支持。通過解決高深寬比結構的測量難題,該技術加速了TSV工藝的成熟和商業化進程。

隨著半導體行業向更高集成度、更小尺寸發展,對精密測量技術的需求將日益增長。S neox 3D光學輪廓儀代表的高精度、高效率測量方案,將成為推動行業進步的重要技術支撐。

從技術研發到量產控制,這種測量解決方案正在全球范圍內的半導體制造企業和研究機構中得到廣泛應用,為3D集成電路的創新發展提供可靠保障。

目前,先進3D集成電路中的硅通孔深寬比已超過10:1,傳統測量方法已無法滿足這些結構的表征需求。S neox 3D光學輪廓儀的出現,正好這一技術空白。

隨著半導體器件不斷微型化,對高深寬比結構的精確測量需求將更加迫切。非接觸、高精度的光學測量技術正在成為行業標準,為下一代半導體制造提供不可少的質量控制手段。

技術的進步從來都是環環相扣。測量技術的突破不僅解決了當前的工藝難題,更為未來更復雜結構的制造奠定了基礎,推動著整個半導體行業向前發展。